De derde dimensie

De bewerkingskop draait rond het werkstuk met bewegingen die even gekarteld als precies zijn. Hier een brede zwenking, daar een minuscule cirkelbeweging. Begeleid door een sis dringt een ragfijne, blauwachtige lichtstraal schijnbaar moeiteloos door de aluminiumplaat. We staan voor een bewerkingscentrum dat is uitgerust met 3D-lasers in de productie van Touratech.

Wanneer de bewerkingskop, die niet veel groter is dan een blikje, weer op zijn uitgangspositie staat, opent Marc Holder de deuren van het bewerkingscentrum. Als procesingenieur is Holder belast met de continue optimalisatie van alle productieprocessen bij Touratech. Het aluminium onderdeel blijkt het deksel van een ZEGA-koffer te zijn. In minder dan anderhalve minuut heeft de 3D-laser het overtollige materiaal van het dieptrekproces weggesneden en een groot aantal gaten geboord.

Laser, dat klinkt een beetje als science fiction. Toch is het gebundelde licht een constante metgezel in ons dagelijks leven. Laseraanwijzers, DVD-spelers, laserprinters of scanners aan de kassa van de supermarkt - de toepassingen van lasers raken bijna alle terreinen van het leven.

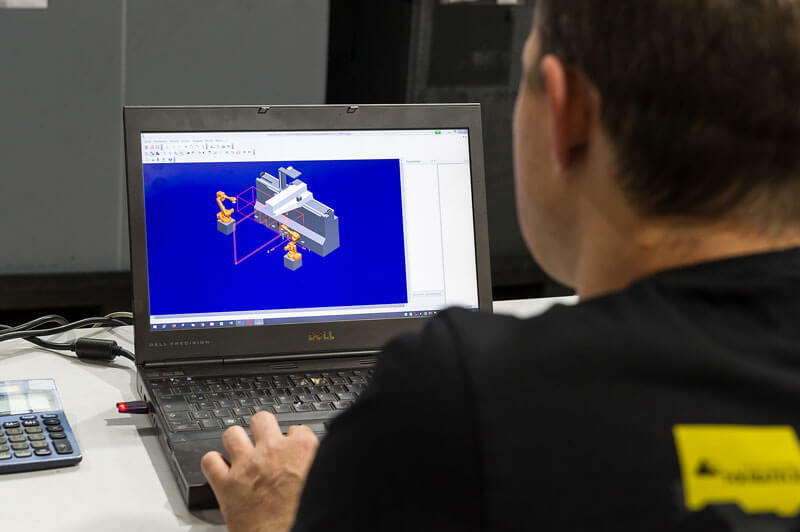

Het CAD-programma levert de driedimensionale gegevens van het werkstuk.

Laser - wat zit erachter

Maar ook al kom je het bijna overal tegen, toch is er nog steeds onduidelijkheid over wat een laser nu eigenlijk is. Een nors "iets met licht te maken" is vaak het antwoord op de vraag naar het principe van de laser. En dat is niet zo verkeerd, want het acroniem laser staat voor Light Amplification by Stimulated Emission of Radiation. Dit dekt in ieder geval de basisprincipes. Laten we dus in detail treden. De constructie van elke laser omvat een actief medium, een zogenaamde pomp en een resonator.

De pomp levert energie aan het medium, waardoor de atomen van het medium worden gestimuleerd om licht van een zeer specifieke golflengte uit te zenden. In de resonator, die in het eenvoudigste geval bestaat uit twee spiegels die parallel zijn opgesteld, wordt licht dat loodrecht op de spiegels beweegt altijd weerkaatst, licht dat een andere richting heeft verlaat de resonator. Hierdoor ontstaat licht met een uniforme bewegingsrichting - de voorwaarde voor een scherp gefocusseerde lichtbundel. Een bepaalde hoeveelheid licht kan de resonator verlaten bij een uitgangsopening. Door hun enorme bundeling kunnen laserstralen een grote hoeveelheid energie concentreren op een minuscuul punt.

De eerste werkende laser werd in 1960 ontwikkeld door de Amerikaanse natuurkundige Theodore Maiman. Destijds beschreef Maiman, die vooral geïnteresseerd was in fundamenteel onderzoek, zijn uitvinding als een "oplossing op zoek naar een probleem". Vandaag de dag zijn de toepassingsgebieden van de laser, zoals in het begin al werd gezegd, zeer divers. Ook in de industrie.

Zelfs staal smelt

Met het juiste laservermogen kan de fijne lichtstraal zelfs metalen smelten. Daarom worden lasers vandaag gebruikt voor uiterst precies snijden, lassen, solderen of markeren, om maar een paar voorbeelden te noemen. "Door hun precisie, flexibiliteit en efficiëntie zijn lasertechnologieën onmisbaar in de moderne productie", legt Marc Holder uit. Touratech maakt al meer dan 20 jaar gebruik van lasers bij de materiaalbewerking. Zo worden met een lichtstraal exacte vormen uit aluminium- en roestvrijstalen platen gesneden, buizen precies op lengte gesneden of gaten nauwkeurig geplaatst.

Een nieuwe dimensie in de waarste zin van het woord werd toegevoegd met de introductie van 3D-lasertechnologie in 2013. Waar het tot dan toe alleen mogelijk was om tweedimensionale sneden te maken, is het nu mogelijk om massieve lichamen van bijna elke vorm te bewerken. Vooral in combinatie met hydroforming, dat bij Touratech een aanvulling vormt op traditionele lasconstructies, komt de ongelooflijke flexibiliteit van de 3D-lasertechnologie tot uiting.

Hydroforming maakt de productie van onderdelen met complexe driedimensionale geometrie mogelijk. De motorbeschermers van de "Rallye"-serie, die exact aan de voertuigcontouren zijn aangepast, zijn hier een goed voorbeeld van. Deze ingewikkeld gevormde plaatstalen constructies hebben rondingen, krullen en uitsparingen. Nadat ze uit de gietvorm zijn gehaald, moet niet alleen het overtollige materiaal aan de randen worden weggesneden, maar moeten ook openingen en gaten voor de bevestiging worden uitgesneden.

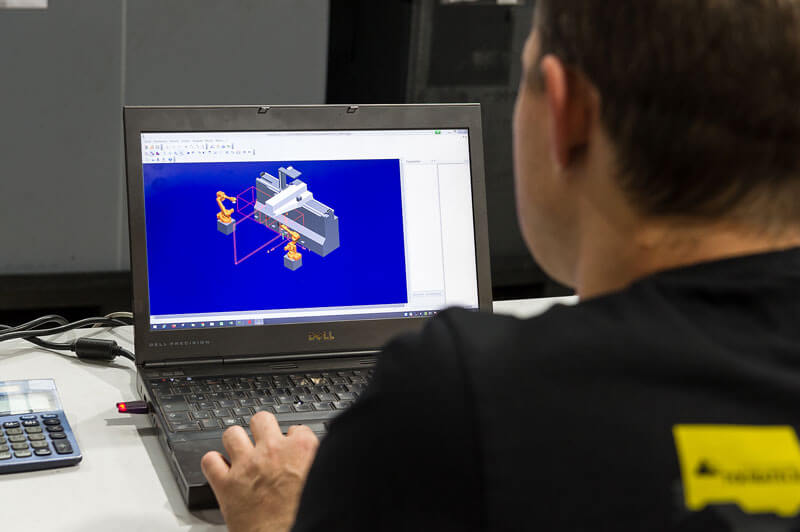

Het werkstuk is bevestigd op een robuuste "steun". Nu kan de laser naar elk punt bewegen volgens het snijprogramma.

Het doel bereiken met precisie

Dit is waar de 3D-laser het best tot zijn recht komt. De bewerkingskop kan elk punt op een werkstuk bereiken en precieze sneden maken. Maar hoe komt de snijkop op de juiste plaats bij de laser om zijn werk te beginnen? Per slot van rekening vereist effectieve productie een grotendeels geautomatiseerd proces dat maximale precisie en herhaalbaarheid garandeert.

Hiervoor moet men weten dat het product bestaat als een driedimensionaal digitaal model in een CAD (Computer Aided Design) programma. Elk individueel punt is nauwkeurig gedefinieerd in de ruimte door coördinaten in de X, Y en Z richtingen. Voor bewerking met de 3D laser is het nu een kwestie van het definiëren van een gemeenschappelijke oorsprong van het werkstuk en de laser.

Om dit te bereiken moet het werkstuk exact in het bewerkingscentrum worden geplaatst en zijn positie in de ruimte behouden gedurende het gehele snijproces. Hiervoor is een robuuste steun nodig, zoals de speciaal gemaakte inrichting voor het vasthouden van het werkstuk wordt genoemd. Op de steun bevinden zich drie punten, die met een punt worden benaderd; zo "leert" de machine waar en in welke oriëntatie het werkstuk zich in de ruimte bevindt.

Wanneer dit eenmaal is vastgesteld, is elke te maken snede niets meer dan een reeks punten in het driedimensionale coördinatenstelsel. Het verloop van de sneden wordt vastgelegd in een snijprogramma dat is opgeslagen in de besturing van het bewerkingscentrum.

"Zodra het werkstuk precies op de drager is gefixeerd, hoeft de collega aan de machine alleen nog maar het juiste snijprogramma te selecteren en het gewenste aantal stuks op te geven", legt Marc Holder uit. "De laser doet dan volautomatisch zijn werk."

Het snijprogramma levert de coördinaten voor de laser.

Efficiënt en flexibel

Touratech gebruikt de 3D-laser momenteel in een bewerkingscentrum met twee snijcabines. Het systeem kan flexibel worden ingezet voor de bewerking van zeer uiteenlopende producten en kan ook snel worden omgebouwd.

Een van de grootste voordelen is echter dat er, in tegenstelling tot andere materiaalbewerkingsmethoden, geen complexe en dure gereedschappen hoeven te worden gebouwd. De afdeling opspanconstructie hoeft alleen de drager te maken, en de specialisten in de productie schrijven op basis van het 3D-model met behulp van CAD/CAM-software het snijprogramma. Dit bepaalt het verloop van de sneden en ook de snelheid waarmee de laser in de afzonderlijke gebieden vooruitgaat.

De flexibiliteit van de 3D-laser komt vooral tot zijn recht bij de afwerking van hydrogevormde of diepgetrokken werkstukken. Om een paar hydrogevormde cilinderbeschermers voor de huidige R 1250 GS uit een stuk roestvrij staal te snijden en alle uitsparingen en gaten aan te brengen, heeft de 3D-laser slechts een paar minuten nodig.

"Zonder de 3D-laser zouden we een extra persmachine nodig hebben voor het trimmen, wat een enorme investering zou vergen, en talloze andere werkstappen voor de gaten", zegt Marc Holder, die de economische aspecten van de technologiekeuze uitlegt. "Veel van onze producten zouden op een andere manier economisch niet haalbaar zijn in hun gesofisticeerde ontwerp."

Goede vooruitzichten voor de toekomst

Het is dan ook geen wonder dat Touratech op basis van de uitgebreide ervaring die de afgelopen jaren met lasersnijden in twee en drie dimensies is opgedaan, voortdurend nieuwe toepassingen voor deze technologie ontsluit. "Door zijn flexibiliteit biedt de laser onze ontwikkelaars steeds weer nieuwe mogelijkheden voor nog geavanceerdere producten die tegen concurrerende kosten kunnen worden vervaardigd", besluit Holder zijn betoog. U kunt er dus zeker van zijn dat we in de toekomst nog veel meer onderdelen op motorfietsen zullen tegenkomen die op zijn minst op de een of andere manier met de laser te maken hebben.

De 3D-laser snijdt het deksel van de koffer (M.) uit het diepgetrokken blanco stuk (uiterst links). Het overblijvende stuk wordt gerecycleerd.

Hoe werkt een laser

De basisstructuur van een laser bestaat uit drie componenten: Het actieve medium, de pomp en de resonator.

Het lasermedium kan een gas zijn (b.v. kooldioxide) of een vaste stof (b.v. glas, robijn), voor bepaalde toepassingen worden ook vloeistoffen gebruikt.

Het doel van de pomp is energie in het medium te "pompen". Hiervoor worden vaak gasontladingslampen of krachtige lichtgevende diodes gebruikt. Door het inbrengen van energie in het medium worden de atomen in het medium geëxciteerd. Excitatie (het Engelse equivalent "stimulation" kennen wij reeds als onderdeel van het acroniem laser) betekent, eenvoudig gezegd, dat elektronen, die in rusttoestand op een bepaald niveau om de atoomkern cirkelen, door de toevoer van energie naar een hoger niveau, d.w.z. verder van de kern verwijderd, worden getild. Aangezien atomen echter bij voorkeur in hun natuurlijke toestand blijven bestaan, valt het opgetilde elektron na een bepaalde tijd weer terug op zijn oorspronkelijke niveau. Het heeft echter nog steeds te veel energie voor dit niveau, en dit overschot wordt uitgezonden als een foton, zoals natuurkundigen "lichtdeeltje" noemen, met een zeer specifieke golflengte. Op zijn weg door het lasermedium wekt dit foton met een bepaalde waarschijnlijkheid andere atomen op, waarvan de elektronen op hun beurt fotonen uitzenden wanneer zij terugkeren naar hun oorspronkelijke energieniveau. Dit resulteert in een kettingreactie.

Aangezien de energieniveaus die de elektronen kunnen aannemen altijd precies dezelfde waarden hebben, hebben de fotonen die worden uitgezonden wanneer zij naar hun oorspronkelijke niveau terugkeren allemaal een identieke golflengte, die overeenkomt met de kleur van het licht. In tegenstelling tot een gloeilamp of de zon, die elk een breed spectrum van verschillende golflengten en dus lichtkleuren uitstralen, is een laser dus monochromatisch.

Laten we overgaan tot het derde basiselement, de resonator. In het eenvoudigste geval bestaat deze uit twee spiegels die parallel zijn opgesteld. Lichtdeeltjes die loodrecht op de spiegels bewegen, worden weerkaatst en blijven in de resonator, waar zij verdere emissies teweegbrengen. Fotonen die in andere richtingen bewegen, verlaten vroeg of laat de resonator en spelen dan geen rol meer. Deze parallelle bewegingsrichting van de lichtdeeltjes resulteert in de uiterst gebundelde straling van de laser, die, in tegenstelling tot gewoon licht, niet uitwaaiert.

Een van de twee spiegels is gedeeltelijk doorzichtig, zodat een deel van de fotonen de resonator kan verlaten als een éénkleurige, gebundelde lichtbundel van hoge intensiteit.